公司動態

產品展示

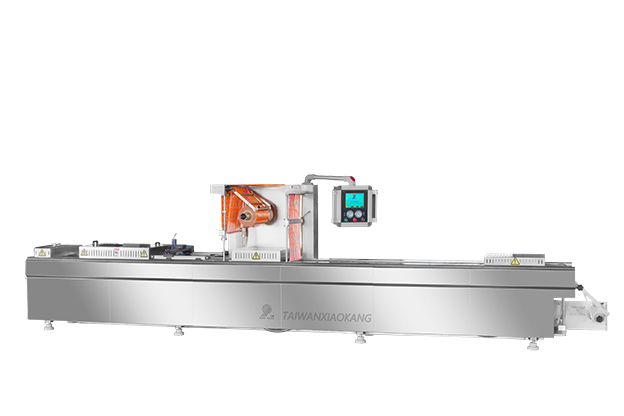

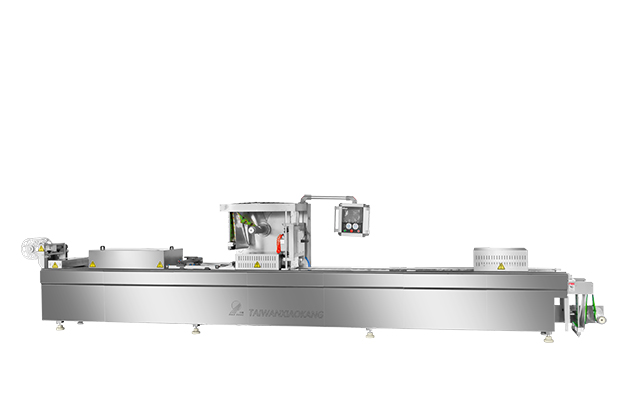

柔性生產挑戰:辣條全自動真空包裝機如何快速切換不同規格產品?

發表時間:2025-11-20在辣條行業快速發展的背景下,柔性生產已成為企業提升市場響應能力的關鍵。辣條品類繁多,規格各異——從5克小包裝到200克家庭裝,形狀、厚度、長度不一,這對全自動真空包裝機提出了極高要求:如何在保證高效率的同時,快速切換不同規格產品?

首先,模塊化設計是實現快速換型的核心。現代辣條全自動真空包裝機普遍采用可拆卸、可調節的模塊組件,如更換不同尺寸的送料軌道、調整封口模具、替換計量裝置等。通過標準化接口和快裝結構,操作人員可在10–15分鐘內完成整套規格切換,大幅縮短停機時間。

其次,智能控制系統賦能柔性生產。設備集成PLC與人機界面(HMI),預設多種產品參數模板。當切換產品時,只需在觸摸屏上選擇對應規格,系統即可自動調整傳送速度、抽真空時間、封口溫度及壓力等關鍵參數,避免人工反復調試帶來的誤差與耗時。

此外,視覺識別與傳感技術的應用進一步提升了適應性。部分高端機型配備高精度攝像頭與傳感器,可實時識別辣條尺寸與堆疊狀態,動態微調包裝位置與張力,確保不同規格產品均能精準入袋、密封良好,減少廢品率。

最后,設備維護與培訓也不容忽視。廠商需提供詳盡的換型操作指南,并對產線員工進行定期培訓,使其熟練掌握模塊更換與參數設置流程,從而真正實現“人機協同”的高效柔性生產。

綜上所述,通過模塊化硬件、智能化軟件、傳感反饋系統與人員能力的有機結合,辣條全自動真空包裝機能夠在多品種、小批量的生產環境中靈活應對,助力企業降本增效、搶占市場先機。